一、注浆锚索加固支护机理

1、多层组合拱结构支护体系

注浆锚索注浆充填不同深度围岩裂隙,形成一个多层有效组合拱,即锚索压缩圈及注浆加固圈,形成的多层组合拱扩大了支护结构的有效承载范围。

2、防风化水侵

利用浆液封堵充填围岩的裂隙,隔绝空气防止围岩风化,防止围岩被地下水侵蚀而降低围岩的自身强度。

3、提高围岩自身支护体强度

注浆后将松散破碎的围岩胶结成整体,提高了岩体的内聚力、内摩擦角及弹性模量,从而提高了岩体强度,可以实现围岩本身作为支护结构的重要组成部分。

4、提高支护结构的整体强度和平衡性

注浆锚索本身为全长锚固,从而将多层组合拱联成一个整体,共同承载,避免应力集中,提高了支护结构的整体强度和平衡性。

5、支护体受力平衡,避免应力集中导致局部破坏

注浆后使得作用在支护体上的压力能有效平衡地传递到两墙,通过对墙的加固,又能把荷载均匀传递到底板。支护体厚度的加大,不仅减小作用在底板上的荷载集中,而且减小底板岩石中的地应力,减弱底板的塑性变形量,减轻底鼓。

6、机械与物理双重加固。

注浆锚索预紧力对围岩主动紧固为机械加固,注浆胶结围岩为物理加固。

二、中空注浆锚索及施工

1、中空注浆锚索技术指标

中空注浆锚索技术参数

序号 | 型 号 | SKZ22-1/1770 | 备 注 |

1 | 锚索索体直径(mm) | 22 | |

2 | 钢绞线公称直径(mm) | 6.0 | |

3 | 抗拉强度(Mpa) | 最小1770 | |

4 | 破断力(KN) | ≥375 | |

5 | 中空注浆管规格 | 内径Ø 7.5mm,外径Ø 10mm | |

6 | 延伸率(%) | ≥3.5 | |

7 | 适应安装孔径(mm) | 30 | |

8 | 长度(m) | 2.8-15 | 按需要选制 |

9 | 树脂锚固长度(mm) | 1000~1500 | |

10 | 注浆压力(Mpa) | 4.0 ~6.0 | |

2、中空注浆锚索的施工

(1)施工准备要求

·在装卸车过程中,应小心轻放,以免损坏锚索尾部,影响注浆。

·在运输过程中应保持锚索表面清洁,避免锚索粘满泥、灰、煤粉、油和水影响锚索与树脂和注浆液体的粘结效果,避免杂质堵塞锚索出浆口。

·锚索可以适当弯曲,但弯曲半径不能小于1500mm,弯曲半径太小容易造成锚索注浆管折曲、变形,在注浆过程中形成大的阻力。

·在施工现场,准备好必备的工具,长螺丝刀、扳手、管钳 、钢丝刷、棉纱等工具材料要备足,以备不时之需。同时巷道迎头以及低洼处中设积水水窝,并配排水泵将施工用水以及围岩出水集中外排,做到用水必管、有水必排。

(2)钻注浆锚索孔

·使用单体顶板锚杆钻机和支腿式帮锚杆钻机按设计位置钻顶板和帮锚索孔。孔径要与使用的锚索相匹配。

·钻孔位置尽量将围岩表面处理平整,同时保证注浆锚索托盘安装后不会覆盖锚杆、托盘、钢筋梯等已有材料,不得选择破裂面边缘施工,否则会无法封严孔口造成注浆时漏浆。

·钻孔开孔时,不得开水,待钻头完全进入煤体或岩体内后,再开水阀门。防止过早开水将孔口煤体或岩体冲散,孔径增大,形成喇叭口。

·钻孔均应尽量与岩面垂直。防止打眼角度过大,张拉时锚索弯曲影响注浆效果。如果围岩比较破碎,容易导致钻孔孔口处形成喇叭口,这时需要用纱布配合锥形橡胶止浆塞,以保证注浆质量。封孔质量得好坏会直接影响到注浆效果,因此一定要封好孔。

·掌握好钻孔深度,误差在50mm之内,以防外漏太长,造成封孔长度不够,或外漏太短,无法进行张拉操作。

·锚索安装一般滞后迎头进行,具体距离要按围岩性质和施工要求确定。钻取锚索孔要求先顶板后两帮,顶板先中间后两边,两帮由上至下的顺序进行。

6、安装注浆锚索

·钻孔完成后,立即进行中空锚注锚索的安装工作,以防塌孔无法安装。

·安装之前计算树脂锚固剂锚固长度,不得超过1.5m。中空锚注锚索出浆口位于锚索前端1.5m处,锚固长度过长会阻塞出浆口,无法出浆。

·中空注浆锚索安装之前检查索体本身表面清洁,避免锚索粘满泥、灰、煤粉、油和水影响锚索与树脂和注浆液体的粘结效果,特别是出浆口位置不得堵塞,保持出浆畅通。

·用中空锚注锚索将树脂锚固剂顶入孔内,不得用力过猛,以防树脂锚固剂提前破裂。待树脂锚固剂被顶入孔底之后再用钻机搅拌锚索,在搅拌过程中也不宜用力过猛,防止搅断锚索钢丝焊接口。

·严格控制锚索孔的排距、角度和深度,完成锚索的锚固后,等待30 min左右达到锚固强度后,再进行锚索的张拉和固定,张拉至预紧力不低于100 kN;且各个锚索的预紧力应保持均匀一致。安装不合格或注浆失败的锚索需及时在其周围补打合格的锚索。

7、封孔

·待树脂锚固剂完全锚固之后进行封口工序。

·封口之前先检查孔口形状及孔口表面平整度。将孔口凸起煤块或岩石清除,防止托盘封口不严。

·封口时将锥形止浆塞穿入中空锚注锚索内,顶入钻孔中。

·止浆塞安装完毕后安装托盘、锁具,进行张拉工序,保证托盘贴近煤面或岩面。

三、注浆设备安装

1、将注浆泵和搅拌器装配起来,连接风、水管路和注浆器。用清水将搅拌桶冲洗干净,严禁桶内有杂物、水泥硬块等。

2、油壶内加满油,向搅拌桶内加入少量水,并慢慢开风,对搅拌器和注浆泵进行试运转。

3、在确保搅拌器和注浆泵正常运行,注浆泵注出的水有足够的压力,且各种管路和开关连接无误的情况下,可以进行搅拌注浆液。

四、配制水泥浆液

1、首先用清水将搅拌桶冲洗干净,严禁桶内有杂物、硬块等;严禁使用在井下长期存放后的水泥,严禁使用结块水泥,且保证水泥内部不能混入砂子、岩块等杂物。仔细检查注浆设备及连接管路,有隐患禁止开机。

2、根据一次注浆孔的数量确定水量,即先加水再须慢慢加入水泥。并不断搅拌;避免大量水泥到入桶内,影响搅拌质量和效果。同时加入8%的ACZ—Ⅱ注浆添加剂。

3、严格按照水泥搅拌机操作规程操作,要编制安全措施。若出现搅拌机搅不动的情况,此时可关闭搅拌机,把大的水泥块破碎,然后再开搅拌机。注意:搅拌机工作期间,不得将手伸入桶内,以免受伤。

4、按规定的水灰比配好浆液,搅拌均匀,使水泥水化后即可注浆。

5、根据现场实际情况配料,避免出现注浆孔还未注满就没料可注或者配料过多而用不完等情况发生。

五、注 浆

1、将接有注浆管的注浆连接器拧入中空锚注锚索尾端内丝扣内,慢慢扭紧注浆器。确保注浆连接器与煤柱锚索连接紧固,并采用铁丝二次加固防护,以防注浆时高压使注浆连接器脱丝,反弹伤人。

2、注浆时,锚索下方和两侧45º内严禁站人,以免出现意外。

3、注浆时,每排自两帮最下部的中空锚注锚索开始、逐根向上进行。

4、启动注浆泵进行注浆,注浆速度要缓慢,不可一次就把注浆阀门开到最大;边搅拌边注浆,以防浆液发生沉淀。注浆注满后,可关闭注浆泵,等待2~3分钟再注浆,直至再次注满。及时将锚索后注浆口用螺丝堵上,否则会流出浆液。

·注浆同时注意观察注浆压力。当压力达到4MPa以上或注浆泵憋死的情况时停止注浆,如确是锚索注满,完成此锚索注浆工作,如不是,检查原因,处理完毕待四五分钟后再次注浆。

5、注浆时注意查看锚索周围漏浆情况,并采用炮泥、锚固剂等及时进行封堵,如漏浆面积过大,无法封堵,停止注浆。可以先对别的锚索进行注浆,待半小时左右后在对漏浆锚索进行补注工作。

6、建议对中空锚注锚索进行注浆工作时采取隔排注浆模式,减少串浆,同时在初次注浆后再次补注,可以增强锚固煤体或岩体的注浆量。

7、注浆过程中每个钻孔应一次性注满,若中途停滞,可能会堵塞注浆管。

8、注浆完毕后必须开启注浆泵上的卸压球阀,待注浆管路内压力完全释放后,卸下锚索尾部的注浆器,将锚索尾部的丝堵拧紧上牢。

9、清洗设备

·注浆结束后,应及时彻底地清洗设备是非常重要的。很多情况下注浆出现的问题和设备出现的损坏都是因为清洗不好设备造成的。

·注浆结束后,用清水和钢丝刷将搅拌桶内清洗干净,。

·向桶内加入清水,开动注浆泵,将泵内残留浆液冲洗出来。

·关闭风源,以免误操作使设备空载运行。

·注浆一段时间后,应将注浆泵吸浆管卸下,冲洗干净并抹上油。

六、注浆添加剂

水泥注浆添加剂具有早强剂、超塑化剂、微膨胀成份等,使水泥基锚注加固注浆材料具有较好的早强与高强、自流态、微膨胀和耐久性等优良性能,从而改善锚注加固的效果。

1、早强、高强特性

水泥注浆添加剂在保证浆液有良好的流动性的前提下,注浆锚索安装完毕1d即可承载,强度最高可达25MPa以上。

2、自流态特性

水泥注浆添加剂中包含超塑化剂使得水泥浆体具有高流态性能,从而使水泥注浆料具有自密实性能,靠泵注便可填充锚孔全部间隙。

3、微膨胀性

水泥注浆添加剂中包含有微膨胀成份,可以补偿收缩,加水拌和后生成大量膨胀性钙矾石结晶水化物,使水泥基注浆浆料产生适度膨胀,使孔壁以及锚索之间产生主动结合,使水泥注浆材料机体内部结构更加致密。

4、 ACZ—Ⅱ型水泥注浆添加剂主要技术指标

外观:粉末; 膨胀率:0.5~0.8%;

1d抗压强度:25MPa; 28d抗压强度:72MPa;

添加量:占水泥量8%; 重量:25kg/袋;

采用防潮包装,对金属杆体(钢筋)无锈蚀,无毒,无污染。

七、注浆液配置与参数

1、注浆液

采用水泥浆液,选用强度PO42.5普通硅酸盐水泥,水灰比W/C=0.7(根据吃浆量可调整为0.6~0.8),添加水泥用量8%的注浆加固专用添加剂,以增加浆液的可注性、密实性并提高注浆强度。

2、注浆参数及时机

(1)注浆压力

注浆从零开始应缓慢升压,正常为0.5~1.5MPa,终压:4 MPa。

当注浆压力达到规定要求,浆液却不能注入,此时应采用5kg左右的稀浆(W/C=1:1)或清水冲孔润滑,然后再按规定的浆液浓度进行注浆。

(2)注浆量

·控压注浆

锚索达到4.0 MPa并稳定5~10min可停止注浆。

·常量注浆

正常情况下,每孔注入水泥100~200kg左右,当注入水泥超过500kg、注浆压力仍未达到注浆终压时,可暂停注浆,待2小时后再复注;但对变形量大的地段,每侧第一个孔注浆量较大,可能会超过500kg;若复注时注入水泥达300kg,压力仍未达到注浆终压时,可换孔注浆。

(3)注浆顺序

·注浆顺序

在一个断面内由底到顶的注浆方式,从下往上依次进行。

八、注浆工艺及要求

1、按设计的间排距打注浆锚索,底脚孔下扎45°,其它孔垂直岩面;

2、注浆前巷道两帮用喷射砼封闭,发现裂缝应采用快硬水泥封堵;

3、注浆设备应由专人负责,注浆时应加强信号联系,保证注、停及时;

4、注浆过程中发现有跑浆现象,应立即停止注浆,封堵(停注10min左右)后再行注浆;

5、注浆后过30分钟卸下球形阀,并用清水清洗干净,以备复用;

6、每班各孔注浆参数应填入注浆表中,以便分析围岩注浆量及可注性;

7、注浆时人员应离开注浆孔5m范围,以防孔口抛浆伤人。

8、专人负责观察压力表压力和顶板两帮变化情况,压力突然急剧增加或围岩(喷浆层)脱落,应立即打开泄压阀泄压,关闭注浆泵风门,查明原因,处理安全后方可继续施工。

9、严禁带压拆卸注浆管路。

九、注浆质量检测

1、断面检查

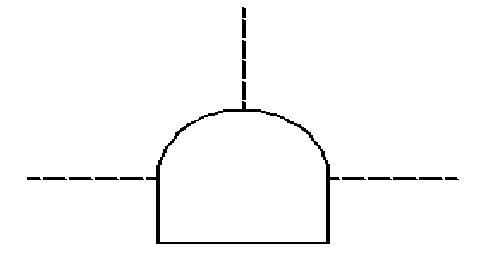

沿巷道每20m布置一个检查断面,每断面布置三根注浆锚索,拱顶1根,拱基线处各1根,进行复注检查,如图2所示。

2、注浆检查

对图2所示的三根注浆锚索分别进行注浆,当出现1根注浆压力小于1MPa、注入水泥量大于50kg时,表明原注浆未注满或围岩裂隙未充实,应在6.0m范围内补打注浆锚索重注。

图2 检查断面注浆锚索布置

注 浆 记 录 表

断面编号 | 注浆孔编号 | 注浆量 (kg) | 注浆终压(MPa) | 注 浆 时 间( 年 月 日) | 班 次 | 负责人 |

| | | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

注:1、断面编号用红油漆或其它方式写在喷层或围岩上,离底板1.5m;

2、孔编号用红油漆或其它方式写在注浆锚杆托盘上。

施工记录人: 质量检测人:

年 月 日 年 月 日